01

Werkzeuge und Instrumente

Die Gestaltung und Herstellung von Prototypen erfordert die richtigen Werkzeuge, Kenntnisse und Erfahrungen auf diesem Gebiet. Die Ingenieurkompetenz unserer Fachleute und unsere 3D-Modellierungssoftware verkürzen die Entwurfs- und Herstellungszeit für Prototypenteile erheblich, ebenso wie die Werkzeuge, die in den FDM- und SLS-Produktionsprozessen verwendet werden.

02

Testen

und Programmierung

Um Produkte von höchster Qualität anbieten zu können, bedarf es entsprechender Tests in den verschiedenen Phasen des Produktionsprozesses. Wir führen die Tests an der Produktionslinie oder in unseren Labors nach höchsten Standards durch. Die Gestaltung und Programmierung von Testsequenzen übernehmen wir mit der Software LabVieW und dem technischen Know-how und der Kompetenz, die in unserem hauseigenen Test & Validation-Team entwickelt und verfeinert werden. Wir verschaffen uns einen Wettbewerbsvorteil, indem wir die Geräte autonom betreiben und auf sich ändernde Kundenbedürfnisse reagieren – während des gesamten Produktlebenszyklus.

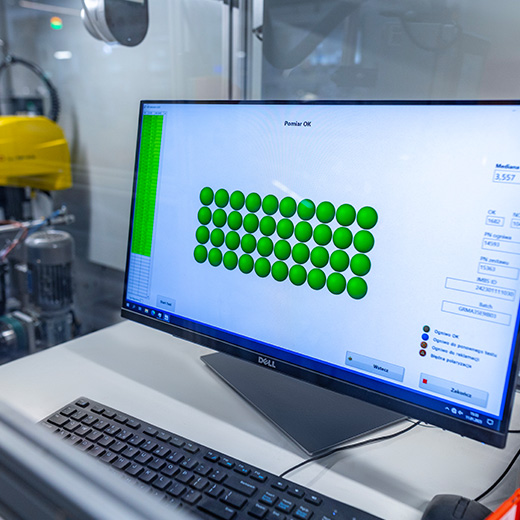

Testen – Pre-test

Der Pre-Test ist einer der ersten Testschritte, bei dem die einzelnen Zellen mit drei Algorithmen (Min-Max, Median, Mittelwert) geprüft werden. Dadurch wird die bestmögliche Übereinstimmung aller Einzelzellen, aus denen sich die Batterie zusammensetzt, gewährleistet.

Parameter

| 3 Arten von Algorithmen (Min-Max, Median, Mittelwert) |

| Tatsächliche Zellenansicht |

| Akustische Fehleranzeige |

| Polaritätsfehler und Batteriespannungsfehler sind getrennt |

| Möglichkeit, jede Batterieform zu visualisieren |

| Datenaufzeichnung in CSV-Dateien, Möglichkeit der Verbindung mit einer Datenbank |

| Standardauflösung alle 1 mv |

| Auslösung per Knopfdruck oder automatisch |

| Kommunikation über Ethernet |

| Innenwiderstandsmessung der ACIR-Zelle |

Testen – Midtest

Midtest ist die Prüfung von Zellmodulen in einem Zwischenstadium des Prozesses. Wir führen diese Art von Test durch, um sicherzustellen, dass die Komponenten, aus denen die Batterie besteht, korrekt aufeinander abgestimmt sind.

Parameter

| Tatsächliche Zellenansicht |

| Akustische Fehleranzeige |

| Trennung von Polaritätsfehler und Batteriespannungsfehler |

| Möglichkeit, jede Batterieform zu visualisieren |

| Datenaufzeichnung in CSV-Dateien, Möglichkeit der Verbindung mit einer Datenbank |

| Standardauflösung alle 1 mv |

| Kommunikation über Ethernet |

Testen – EOL test

Der EOL-Test wird in der letzten Phase des Batterieeinbaus durchgeführt, mit einer Überprüfung der Batterieparameter. Der Test wird mit einem Adapter durchgeführt, der entwickelt wurde, um die Benutzerbuchse zu überprüfen und den korrekten Betrieb der Batterie zu bestätigen.

Parameter

| Kommunikation – CAN, UART |

| Lasttests bis zu 200 A |

| Ladetests bis zu 60 A |

| Kurzschlusstests |

| LED-Test |

| Druckknopf-Test |

| Druck von Etiketten und Überprüfung durch Scannen des QR-Codes |

| Datenaufzeichnung in CSV-Datei |

| Spezieller Adapter – Möglichkeit des Austauschs z.B. gegen ein anderes Batteriemodell |

PCB-Programmierung

Wir verwenden einen speziellen Adapter, um eine aktuelle Programmierung auf der PCB zu gewährleisten. Der Programmieradapter kann auch als Kontrolle für den auf der PCB montierten Taster dienen und die korrekte Funktion vor dem Einbau in die Batterie überprüfen.

Die wichtigsten Parameter des Geräts

| Kontrolle der Tastenposition mit einer Genauigkeit von 10 µm |

| PCB-Test und Programmierung |

| Datenaufzeichnung in CSV-Datei |

| Automatische temperaturabhängige Regelung |

Testen – Ursachenanalyse von Batterieproblemen

Das Testen ist ein grundlegender Prozess, der es uns ermöglicht, sicherzustellen, dass die Batterie ordnungsgemäß funktioniert und mögliche Fehler zu beseitigen. Wenn Probleme mit Batterien auftreten, unterstützen wir Sie bei der Identifizierung und Behebung von Problemen, indem wir folgende Tests durchführen

- Elektrische Tests zur Überprüfung aller verdächtigen Komponenten,

- mikroskopische Analyse,

- Laboruntersuchungen.

03

ESD

ESD-Schutz (Electro-Static Discharge) ist ein System, das die Sicherheit elektronischer Bauteile gewährleistet, die auf elektrostatische Entladungen empfindlich reagieren. Ladungsfluss und Hochspannung können Bauteile in jeder Phase der Produktion, des Transports oder der Nutzung beschädigen. Ein ordnungsgemäßer ESD-Schutz von Produkten ist eine Garantie für deren hohe Qualität und einwandfreie Funktion.

EPA-Zone EPA-Zone – ein Produktionsbereich, der in Bezug auf Gegenstände und ESD-Aktivitäten sicher ist, wird als EPA-Zone (Electro-Static Protection Area) bezeichnet. Diese Zone ist mit Begrenzungsstreifen und Hinweisschildern gekennzeichnet. Die EPA-Zone wird auf ihre Einhaltung geprüft und mit einem Zertifikat bestätigt.

ESD – Koordinator

Wir haben eine kompetente und erfahrene Person in unserem Team, die für Angelegenheiten des ESD-Schutzes zuständig ist. Zu ihrer Aufgabe gehört das Führen eines Verzeichnisses aller für den ESD-Schutz zugelassenen Geräte und Gegenstände sowie die Durchführung regelmäßiger Messungen und Verfahren für ein sicheres Verhalten der Mitarbeiter. Der ESD-Koordinator fungiert als Auditor bei Kontrollaudits. Er stellt sicher, dass die ESD-Bedingungen eingehalten werden, die in den von der Internationalen Europäischen Kommission entwickelten Normen EN 61340-5-1:2009 und EN 61340-5-2:2002 festgelegt sind.

ESD-Schutz für Mitarbeiter

Wir schulen unsere Mitarbeiter regelmäßig in Sachen ESD-Sicherheit. Das wichtigste Element für den Schutz des Personals ist die Erdung des Arbeitsplatzes. Die Sicherheit am Arbeitsplatz wird durch speziell angepasste Arbeitsplätze mit doppellagigen Tischmatten und Handgelenksmanschetten gewährleistet, die Ladungen vom Körper ableiten. Das im EPA-Bereich anwesende Team trägt ESD-Arbeitskleidung, Handschuhe und spezielles Schuhwerk oder Protektoren mit einem leitfähigen Schuhband.

04

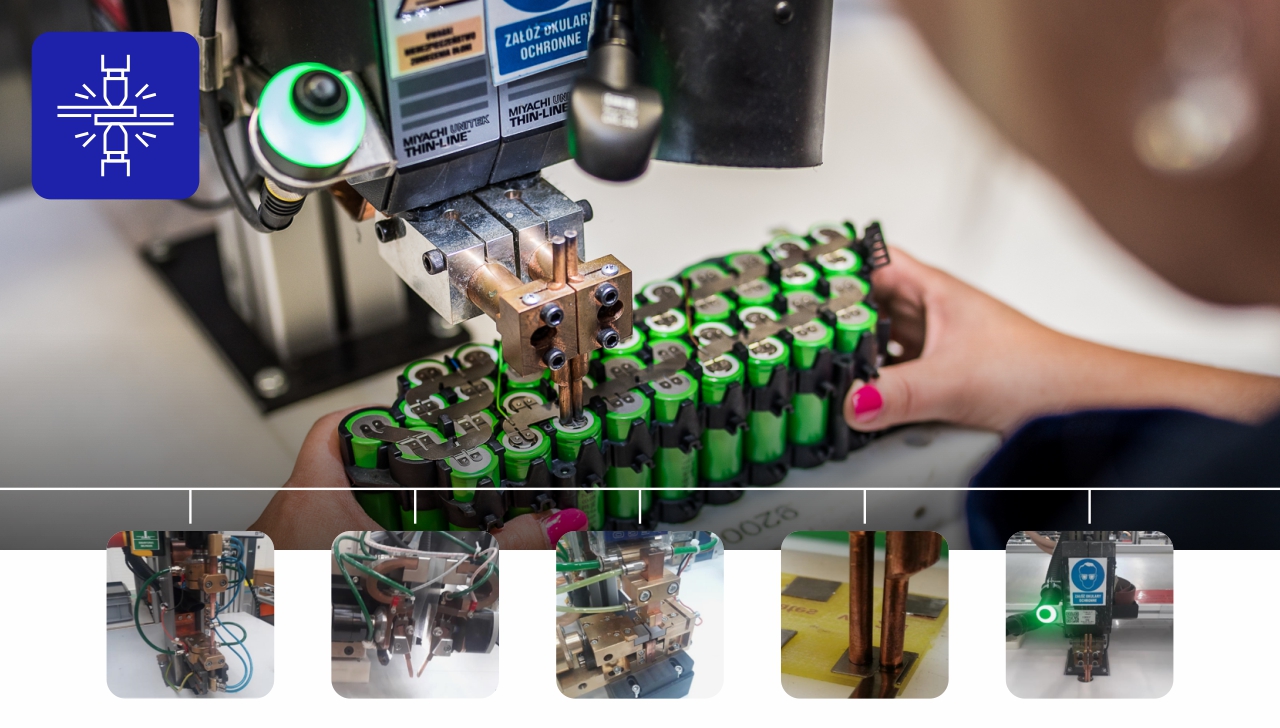

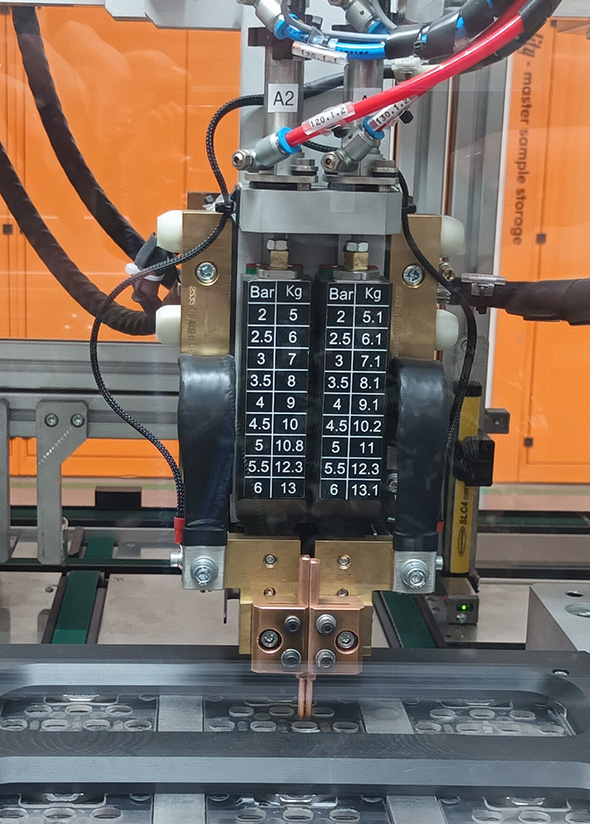

Schweißen

Das Schweißen ist ein sehr wichtiger Prozess, der sich direkt auf die Batteriequalität auswirkt. Es bestimmt die elektrischen Parameter, die eine der grundlegenden Eigenschaften der Batterie sind. Der Fügeprozess besteht aus mehreren Stufen und beginnt mit der Auswahl der zu schweißenden Materialien, der Festlegung der Art der Verbindungen und der Definition der verwendeten Fügetechnik.

Tests und Validierung der Verbindungen müssen ein stabiles und dauerhaftes Fügeverfahren bestätigen, das ausgewählt wurde, um Verbindungen gemäß den Kundenanforderungen zu schaffen.

In einer Batterie können mehrere bis Dutzende von Verbindungen mit der Widerstandsschweißtechnik hergestellt werden.

Wir entwickeln die Parameter des Schweißprozesses individuell für jede Verbindung in Übereinstimmung mit anerkannten Normen und Verfahren.

Beim Widerstandsschweißen ist es sehr wichtig, die Ausrüstung und die Elektroden auszuwählen sowie die Prozessparameter und die Kontrollparameter des Prozesses festzulegen.

Dank des Einsatzes fortschrittlicher Widerstandsschweißgeräte können wir die festgelegten Kontrollparameter in Echtzeit überprüfen und den Prozess gegebenenfalls stoppen (z. B. Spannung, Strom, Zeit).

Die Qualität der Schweißnähte beurteilen wir anhand von zerstörenden und zerstörungsfreien Prüfungen (z. B. Rissprüfung, Härteprüfung, Metallografie, Röntgenstrahlen).

Arten des Schweißens

Widerstandsschweißen

- Punktschweißen,

- Kompaktschweißen,

- Spaltschweißen,

- Stufenschweißen,

- Stangenschweißen.

Schweißen – Validierung und Eignungsprüfung

Ein wichtiger Schritt im Schweißprozess ist die Validierung und Eignungsprüfung. Wir führen diese Tests mit Hilfe der folgenden Elemente durch:

- Analyse der Schweißspezifikationen,

- Schweißversuche (definierter Werkstoff und Elektrodenform),

- Einstellung der Schweißprozessparameter (auch MIN- und MAX-Werte),

- Validierung/SPC,

- X-RAY-Analyse und/oder Metallographie,

- Dokumentation der Schweißprozessparameter.

05

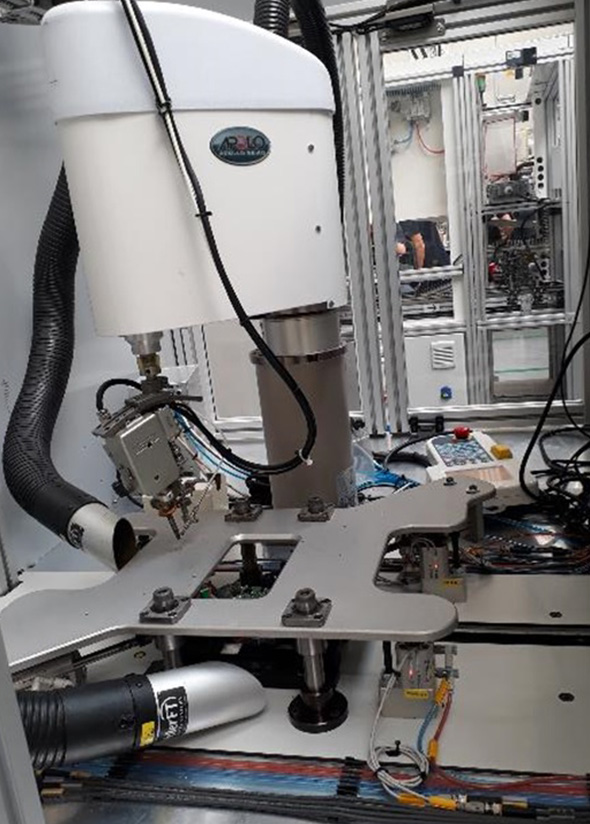

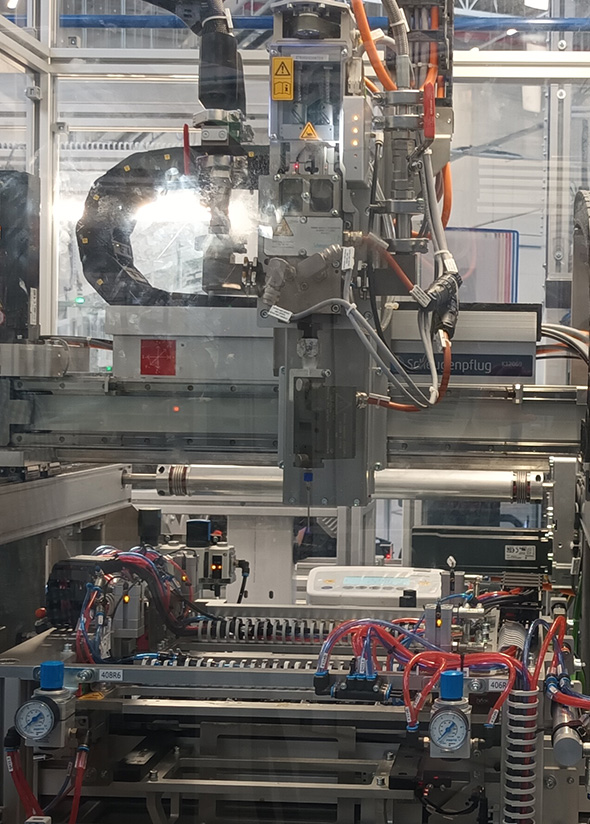

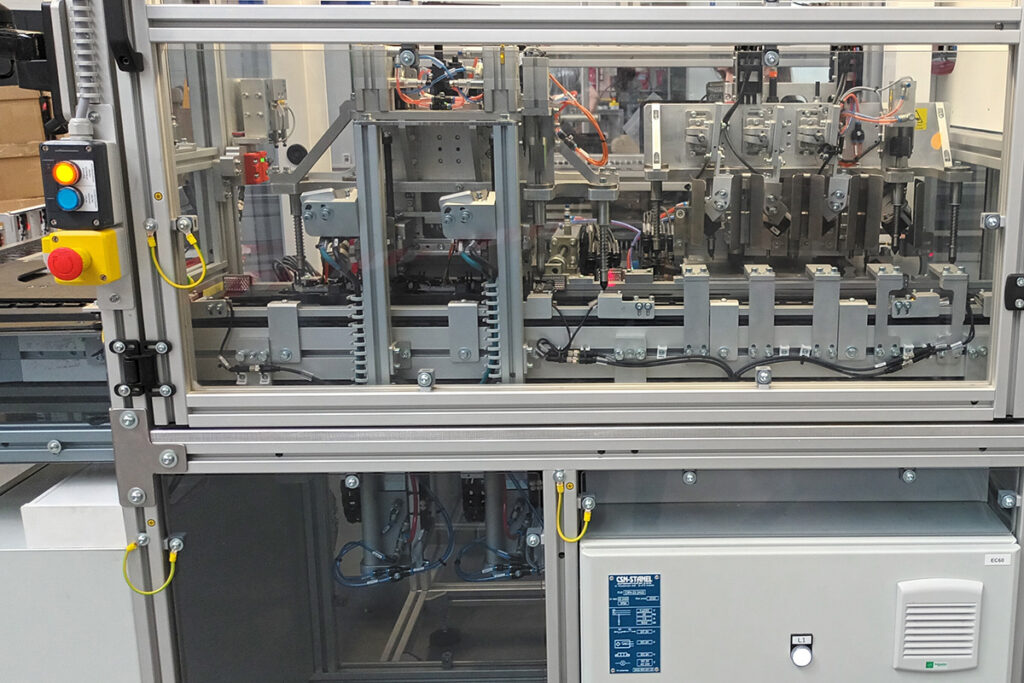

Automatisierung – Zellentest und -montage

Die Automatisierung des Zellentests und des Zusammenbaus besteht aus den folgenden Schritten:

- Messung der Spannung und der Polarität jeder Zelle,

- Vergleich der Spannung zwischen den Zellen,

- Einsetzen der Zellen in die Zellenhalter durch Roboter.

Automatisierung – der Lötprozess

Das Löten Das Löten ist ein sehr häufig vorkommender Prozess in der Batterieproduktion, der vollautomatisch durchgeführt werden kann. Das Löten in einem automatisierten Prozess basiert auf einem System mit SCARA-Robotern, einem Lötkopf, einem Zinndosiersystem und einem Temperaturregler. Der Einsatz dieser Lösung erhöht die Sicherheit, Produktivität, Präzision, Wiederholbarkeit und Qualität der Lötstellen erheblich. Das von den SCARA-Robotern verwendete System ermöglicht:

- die Durchführung eines wiederholbaren Prozesses zur Sicherstellung der korrekten Lötstelle,

- die Kontrolle der Prozessparameter,

- die Verringerung des Risikos des „kalten Lötens“.

Automatisierung – Schraub-/Drehprozess

Die Automatisierung des Schraubprozesses in der Batterieproduktion ermöglicht die Steigerung der Produktivität, die Kontrolle des Ablaufs, die Einstellung der Schraubstrategie und die Überwachung und Aufzeichnung der Parameter des Schraubprozesses (z.B. Drehmoment, Winkel, Reihenfolge).

Das automatische Drehsystem umfasst:

- eine fortschrittliche Steuerung/Regelung,

- Schraubenschlüssel mit Dehnungsmessstreifen oder Stromsensor,

- Teilezuführer.

Automatisierung – Schweißen

Beim automatisierten Schweißprozess geht es um:

- präzise Produktpositionierung,

- automatische Kontrolle der Schweißparameter und der NOK-Erkennung,

- hohe Effizienz des Schweißprozesses.

Pressen

Der automatisierte Pressvorgang ist:

- Kontrolle der Prozessparameter (Presskraft und Weg),

- NOK-Erkennung.

Aufbringen der Membrane

Membrane application consists of the following steps:

Das Aufbringen der Membranen besteht aus folgenden Schritten:

- automatisierte Membranaufbringung,

- integrierte Luftstrommessung,

- NOK-Erkennung.

06

Dosieren und Vergießen

Der Zweck des Dosier- oder Vergussverfahrens ist es, die Sicherheit und Lebensdauer kritischer Komponenten (z. B. Elektronik) zu erhöhen und eine ordnungsgemäße Abdichtung zu gewährleisten.

Das Vergießen von 2 Komponenten

Das Vergießen von 2 Komponenten (einschließlich der Dosierung von Wärmeleitpaste) erfolgt in einer automatischen Station, die ein fortschrittliches Komponenten-Zuführungs- und Mischsystem sowie einen auf einem kartesischen Roboter montierten Kopf umfasst. Dadurch zeichnen sich die genannten Prozesse durch hohe Präzision und Wiederholbarkeit aus.

07

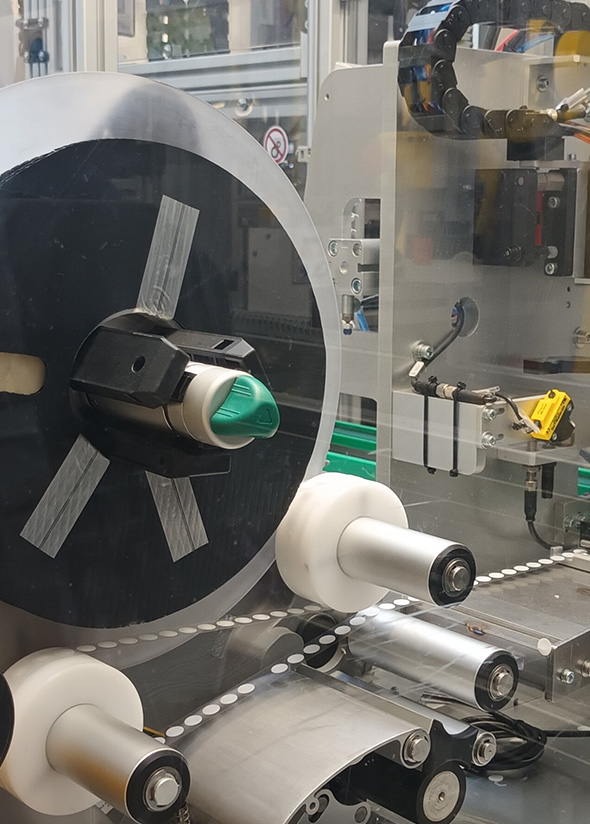

Produktkennzeichnung

Der letzte Schritt im Produktionsprozess ist die Produktkennzeichnung. Wir führen den gesamten Kennzeichnungsprozess nach den geltenden Normen und gesetzlichen Vorschriften durch.

Wir kennzeichnen Produkte mit den folgenden Techniken:

- Lasermarkierung,

- Tampondruck,

- Aufklebeetiketten, die im Thermotransferverfahren gedruckt werden.

Lasermarkierung– ist ein automatisiertes Verfahren, das eine sehr schnelle und reproduzierbare Markierung von Daten ermöglicht, die von anderen Geräten übertragen werden, z. B. die vom EoL-Prüfgerät vergebene Seriennummer.

Tampondruck – eine Technik, mit der unter anderem die Herstellerbezeichnung und das Logo auf das Produkt aufgebracht werden. Der große Vorteil des Tampondrucks ist, dass er auf jede Oberfläche gedruckt werden kann. Ein glatter Silikontampon (Drucktampon) mit hoher chemischer Beständigkeit wird verwendet, um die Farbe von der Druckplatte auf das Objekt zu übertragen.

08

Datenerfassung

und Teileidentifikation

Traceability-System – ermöglicht die Rückverfolgbarkeit aller Komponenten, der im Prozess verwendeten technologischen Parameter und die Zuweisung von Kontrolldaten, sofern definiert. Die Rückverfolgbarkeit von Teilen in der Produktion wird durch die Lieferung von Teilen in etikettierten Behältern unter Verwendung von Barcodes, QR oder DMC erreicht.

Ein wesentlicher Bestandteil des Produktionsprozesses ist die Identifikation der Teile in jeder Phase und die Zuordnung der relevanten Daten zu ihnen. Dies wird durch die installierte RFID-Technologie ermöglicht. Die zugeordneten Daten ermöglichen uns eine genaue Analyse und Optimierung der Prozesse und Zeiten.

09

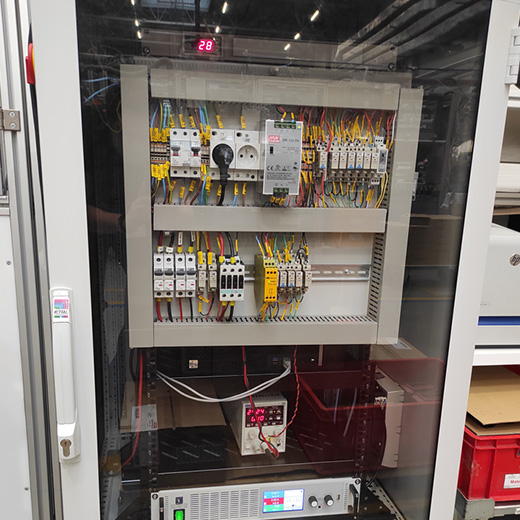

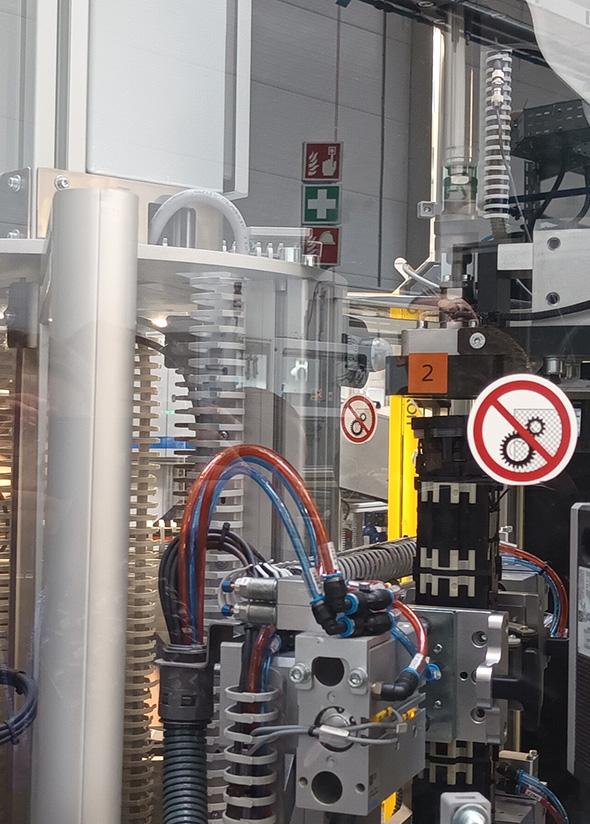

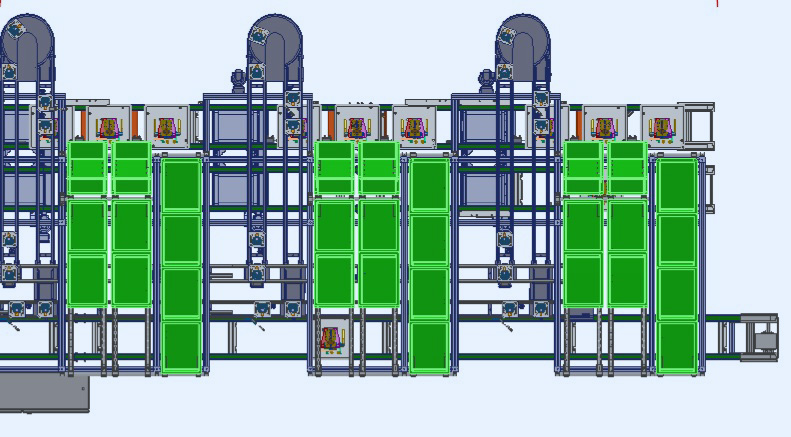

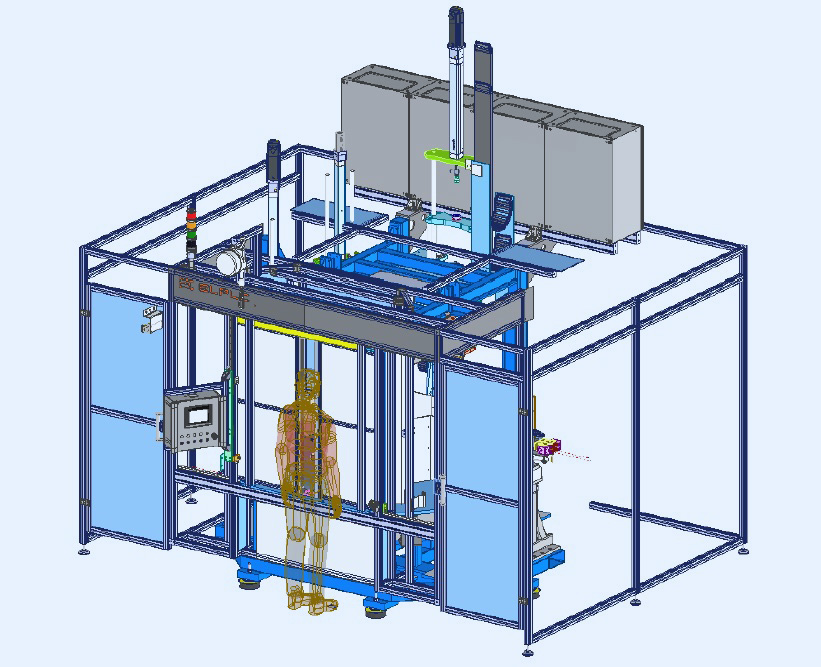

Inbetriebnahme der Maschine/Produktionslinie

Die Inbetriebnahme einer Maschine/Produktionsanlage erfordert eine entsprechende Vorbereitung. Der gesamte Prozess wird in Übereinstimmung mit den vorgegebenen Prozeduren und den gesetzlichen und sicherheitstechnischen Anforderungen durchgeführt. Der Prozess der Inbetriebnahme umfasst einzelne Phasen, die wie folgt aussehen:

Vorbereitung von Maschinenspezifikationen

- wird auf der Grundlage eines entwickelten Prozesses durchgeführt

- umfasst alle Kundenanforderungen

- umfasst alle allgemeinen Anforderungen von JMBS und die Normen der Automatisierung

Freigaben des 3D-Modells

- In dieser Phase werden die meisten Entwurfsfehler und konzeptionellen Unstimmigkeiten entdeckt.

Abnahme der Maschine/Anlage beim Lieferanten

- Prüfung der Sicherheitssysteme

- Erste Tests und Testproduktion

- Überprüfung der Einhaltung der Vorgaben

Endgültige Abnahme

- Prüfung durch Run@Rate